Alamat:

No.233-3 Yangchenghu Road, Taman Industri Xixiashu, Distrik Xinbei, Kota Changzhou, Provinsi Jiangsu

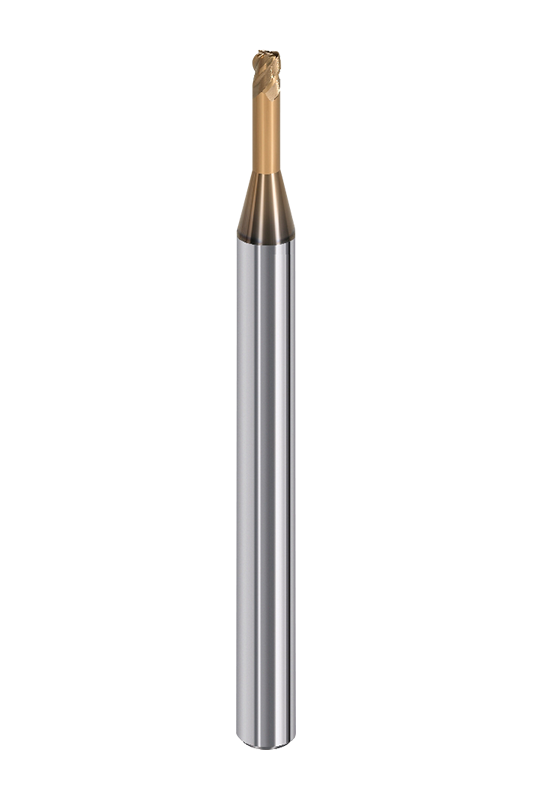

Pabrik akhir baja berkecepatan tinggi banyak digunakan dalam industri manufaktur karena ketahanan aus, ketangguhan, dan keserbagunaannya yang sangat baik. Dalam hal pemesinan baja perkakas keras, seperti P20, 718H, NAK80, dan H13, pahat pemotong yang tepat dapat memberikan perbedaan yang signifikan dalam efisiensi, masa pakai pahat, dan kualitas keseluruhan bagian akhir. Dalam artikel ini, kita akan mengeksplorasi kinerja end mill HSS saat mengerjakan material ini, dan mengapa end mill tersebut merupakan pilihan tepat untuk pemrosesan material lunak dan keras.

1. Pemahaman Materi : P20, 718H, NAK80, dan H13

Baja Perkakas P20: Biasa digunakan untuk cetakan dan cetakan, P20 adalah baja perkakas yang telah dikeraskan sebelumnya dengan kekerasan sedang. Ia dikenal karena kemampuan mesinnya yang baik dan sering digunakan untuk membuat cetakan plastik dan pengecoran logam ringan.

718H (Inconel 718): Paduan nikel-kromium berkekuatan tinggi, Inconel 718 biasanya digunakan di lingkungan bersuhu tinggi seperti mesin luar angkasa dan turbin. Ia dikenal karena kekuatan, ketangguhan, dan ketahanannya terhadap oksidasi dan korosi.

NAK80: Ini adalah baja cetakan berkualitas tinggi yang digunakan terutama dalam cetakan injeksi plastik. NAK80 menawarkan kekerasan tinggi, kemampuan pemolesan yang sangat baik, dan sering digunakan dalam pembuatan cetakan berfitur halus karena kemampuannya untuk mempertahankan toleransi yang ketat.

Baja Perkakas H13: Baja perkakas pengerjaan panas, H13 dirancang untuk aplikasi suhu tinggi. Ini biasanya digunakan untuk cetakan dan cetakan yang beroperasi dalam kondisi panas, seperti di industri pembentukan logam.

2. Kinerja Pabrik Akhir HSS pada Material Berbeda

Masing-masing material ini menghadirkan tantangan uniknya sendiri dalam hal pemesinan. Ketajaman, ketahanan aus, dan ketangguhan end mill HSS menjadikannya sangat efektif untuk memproses berbagai material keras dan lunak. Berikut kinerja masing-masingnya:

Baja Perkakas P20: Pabrik akhir HSS adalah pilihan yang sangat baik untuk pemesinan P20 karena kekerasan materialnya yang sedang. Perkakas ini memberikan presisi tinggi dan mampu mempertahankan ujung tombak yang tajam, sehingga menghasilkan hasil akhir yang halus dan masa pakai perkakas yang lama. Ketangguhan HSS yang luar biasa memastikan kinerja yang stabil bahkan di bawah beban ringan hingga sedang.

718H (Inconel 718): Pemesinan Inconel 718 menantang karena kekuatannya yang tinggi dan kecenderungannya untuk bekerja keras. Pabrik akhir HSS, dengan ketahanan aus yang ditingkatkan, dapat menangani material keras ini, meskipun umumnya digunakan dalam aplikasi yang memerlukan kecepatan pemotongan dan pengumpanan sedang. Pendinginan yang tepat (seperti kabut oli atau pendingin air) sering kali diperlukan untuk mengurangi penumpukan panas dan meningkatkan masa pakai alat.

NAK80: Bahan ini memerlukan presisi tinggi dan penyelesaian permukaan yang sangat baik, yang menjadikan end mill HSS dengan ketajaman dan stabilitas tepi yang unggul merupakan pilihan yang baik. Pabrik akhir ini sangat cocok untuk operasi pemesinan halus, menghasilkan penyelesaian permukaan berkualitas tinggi, yang sangat penting untuk aplikasi dalam pembuatan cetakan.

Baja Perkakas H13: Pabrik akhir HSS bekerja dengan baik pada H13 karena ketangguhannya, yang membantu menjaga integritas perkakas selama pengoperasian suhu tinggi. Pabrik akhir ini memungkinkan pemesinan kasar dan halus dengan hasil yang konsisten, terutama bila dipadukan dengan teknik pendinginan yang tepat seperti pendinginan air.

3. Faktor-Faktor Yang Mempengaruhi Kinerja Pemesinan

Meskipun end mill HSS serbaguna, ada beberapa faktor yang dapat memengaruhi kinerjanya saat mengerjakan material berikut:

Kecepatan Pemotongan dan Kecepatan Pengumpanan: Setiap material memiliki kecepatan pemotongan dan kecepatan pengumpanan yang optimal. Untuk material yang lebih lembut seperti P20, kecepatan potong yang lebih tinggi seringkali dapat dilakukan. Untuk material yang lebih keras seperti 718H, kecepatan yang lebih rendah biasanya disarankan untuk menghindari keausan alat yang berlebihan dan timbulnya panas.

Pemilihan Cairan Pendingin: Lingkungan pendinginan memainkan peran penting dalam masa pakai alat. Untuk material seperti Inconel 718, penggunaan kabut oli atau cairan pendingin bertekanan tinggi dapat memperpanjang umur pahat secara signifikan dengan mengurangi penumpukan panas. Sebaliknya, untuk material seperti P20 dan NAK80, pendinginan air mungkin lebih efektif dalam menjaga ketajaman alat dan mencegah penumpukan material pada ujung tombak.

Kekakuan Alat: Kekakuan alat pemotong dan mesin CNC memainkan peran penting dalam menjaga presisi dan penyelesaian permukaan. Untuk material keras seperti H13, kemampuan pahat untuk tetap kaku selama pengoperasian kecepatan tinggi memastikan bahwa pahat tidak aus sebelum waktunya atau menimbulkan getaran yang dapat menurunkan kualitas suku cadang.

4. Keuntungan HSS End Mills untuk Pemesinan Material Tangguh

Ketangguhan dan Ketahanan Aus: End mill HSS dibuat dengan substrat partikel ultra halus (0,4μm) menawarkan keseimbangan antara ketangguhan dan ketahanan aus, menjadikannya ideal untuk pemesinan material keras seperti 718H dan H13.

Umur Alat yang Panjang: Desain end mill HSS yang ditingkatkan memungkinkannya menangani tugas pemesinan kasar dan halus, menawarkan kinerja stabil jangka panjang dan mengurangi frekuensi penggantian pahat.

Keserbagunaan: End mill ini dapat digunakan di berbagai lingkungan, termasuk kabut oli, pendinginan air, dan pendinginan oli, sehingga menjadikannya unggul dalam aplikasi pemotongan kering dan basah.

5. Kesimpulan: Pilihan Terbaik untuk Pemesinan Baja Perkakas Berkecepatan Tinggi

Pabrik akhir baja berkecepatan tinggi adalah alat serbaguna dan andal untuk mengerjakan berbagai material keras seperti P20, 718H, NAK80, dan H13. Ketangguhan, ketahanan aus, dan stabilitasnya dalam kondisi pemesinan CNC berkecepatan tinggi menjadikannya pilihan tepat bagi industri yang menuntut presisi dan daya tahan. Dengan memilih pahat yang tepat, mengoptimalkan parameter pemotongan, dan menggunakan teknik pendinginan yang tepat, produsen dapat memaksimalkan produktivitas dan masa pakai pahat sekaligus mencapai hasil berkualitas tinggi.